SOLDADURA TIG

LA SOLDADURA POR ARCO EN GAS INERTE CON ELECTRODO INFUSIBLE DE TUNGSTENO

(T.I.G. TUNGSTEN INERT GAS)

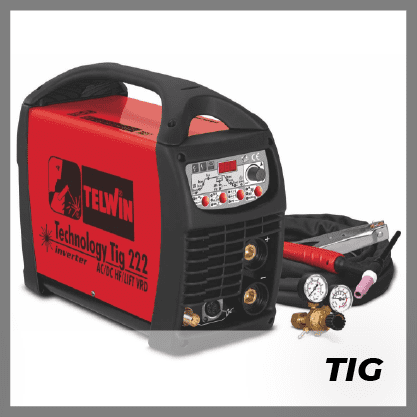

Proceso Soldadura TIG – Puedes ver nuestros Equipos TIG – TELWIN haciendo Click Aquí

A. CONSIDERACIONES PRELIMINARES PROCESO SOLDADURA TIG

SOLDADURA TIG – La soldadura por arco en gas inerte con electrodo infusible de tungsteno (Tungsten Inert Gas) es un procedimiento en que el calor necesario para la ejecución de la soldadura es suministrado por un arco eléctrico que se mantiene entre un electrodo no consumible y la pieza en elaboración; el electrodo usado para conducir la corriente es un electrodo de tungsteno o de aleación de tungsteno.

La zona de soldadura, el metal fundido y el electrodo no consumible están protegidos de la influencia de los agentes atmosféricos por el gas inerte alimentado a través del soplete porta electrodo.

La soldadura con procedimiento TIG puede efectuarse con el aporte de otro material (varilla de material de aporte) o mediante la fusión del material base por efecto del calor producido por el arco eléctrico.

B. EL CIRCUITO DE SOLDADURA

El circuito de soldadura para el Proceso Soldadura TIG está compuesto principalmente por los siguientes elementos:

1. Generador de corriente

2. Soplete porta electrodo de tungsteno con haz de cables

3. Varilla de material de aporte

4. Bombona de gas con circuito de presión

5. Pinza con cable de masa

6. Grupo de enfriamiento por agua

1. Generador de corriente

El generador de corriente tiene como tarea alimentar el arco eléctrico que se crea entre el material base y el electrodo de tungsteno, a través de la salida de una cantidad de corriente suficiente para mantenerlo encendido.

En su interior normalmente se coloca un dispositivo de regulación de corriente de soldadura, tipo mecánico (shunt magnético) o electrónico (sistema de tiristores o inverter).

Se pueden identificar dos categorías de pertenencia:

a) Generador de corriente alterna AC (alternating current)

La corriente / tensión que sale del generador asume la forma de una onda típicamente cuadrada, que cambia su polaridad con intervalos regulares, con una frecuencia de 20 a 200 ciclos por segundo (Hertz) o más, dependiendo del tipo de generador utilizado.

Ésta se obtiene mediante uno o más dispositivos, cuya función es transformar la corriente / tensión sinusoidal de red en una corriente / tensión alterna de soldadura adecuada.

b) Generador de corriente continua CC (direct current)

La corriente en salida del generador presenta una forma de onda continua, que se obtiene mediante dispositivos que permiten la conversión de la corriente / tensión de alterna a continua.

En el caso que el circuito de soldadura esté formado por un generador de corriente continua (CC) puede introducirse una ulterior clasificación en función de la modalidad de conexión de los polos de la fuente de soldadura al material a soldar o de la forma de onda de la corriente de soldadura:

1.) Corriente continua con conexión en polaridad directa

Con la polaridad directa el soplete, con el relativo cable, se conecta al polo negativo y el material a soldar al polo positivo de la fuente distribuidora; en este caso los electrones fluyen del electrodo hacia la pieza provocando la fusión.

Es el tipo de corriente más utilizada con el sistema TIG y garantiza una buena soldabilidad en casi todos los metales y las aleaciones comúnmente soldables, con excepción del aluminio.

La corriente continua con polaridad directa produce un baño de fusión estrecho y profundo así como una penetración muy superior a la que se obtiene con la polaridad inversa.

2.) Corriente continua con conexión en polaridad inversa

Soldando con esta polaridad el soplete, con el relativo cable, se conecta al polo positivo y la pieza al polo negativo de la máquina distribuidora.

Este tipo de alimentación es escasamente utilizado porque produce un baño plano con escasa penetración.

La polaridad inversa causa por sí misma un excesivo calentamiento del electrodo; para conseguir que éste no se queme deben emplearse intensidades de corriente más bien reducidas. De esta manera se justifica su limitado empleo.

Existe una ulterior familia de generadores, que se identifican como generadores de corriente continua, independientemente de la polaridad de la conexión, y más precisamente generadores de corriente continua modulada o pulsada.

El generador en corriente modulada es un generador de corriente continua provisto de dispositivos especiales que permiten la variación de la amplitud de la corriente de soldadura.

La corriente modulada o pulsada se obtiene sobreponiendo a la corriente continua de base otro componente, normalmente de ondas cuadradas, produciendo una pulsación periódica del arco.

Con este sistema se obtiene un cordón de soldadura formado por una sobreposición continua de puntos de soldadura los cuales, uno después de otro, forman un único cordón.

Se usa típicamente en espesores finos, donde es necesario controlar el aporte de calor para evitar la perforación de la pieza a soldar sin comprometer la penetrabilidad de la soldadura.

2. Soplete porta electrodo de tungsteno con haz de cables

El soplete porta electrodo es un dispositivo que engloba el electrodo de tungsteno, y está conectado a algunos cables conectados al generador, los cuales tiene como tarea alimentarlo eléctricamente y distribuir el gas de protección.

En función del tipo de empleo, pueden haber sopletes con enfriamiento natural, a través del gas de protección, si son necesarias intensidades bajas de corriente, y sopletes con enfriamiento por agua, cuando son necesarias corrientes elevadas (200-500 A) y soldaduras frecuentes.

3. Varilla de material de aporte

El espesor del material, el tipo de junta y las características de soldadura deseadas influyen en la necesidad de usar o no un metal de aporte a añadir al baño.

El añadido del metal de aporte en la soldadura manual se efectúa inmergiendo una varilla en la zona del arco, lateralmente al baño de fusión.

El metal de aporte es a menudo similar al metal base y con frecuencia se añaden limitadas cantidades de desoldantes u otros elementos que mejoran las propiedades de la zona fundida.

4. Bombona de gas con circuito de presión

La bombona de gas con circuito de presión está compuesta de:

– Una bombona que contiene el gas o los gases de protección

– Un manómetro, instrumento utilizado para indicar la cantidad de gas en el interior de la bombona

– Un reductor de presión

– Una electro-válvula, presente en el caso que el soplete esté dotado de pulsador de cebado, controlada por el mismo pulsador, el cual abre y cierra el flujo de gas dependiendo de las necesidades del operador

5. Pinza con cable de masa

La pinza con cable de masa permite la conexión eléctrica entre el generador de corriente y el material base a soldar. El cable debe tener un tamaño y una longitud en función del amperaje máximo de la fuente de soldadura.

6. Grupo de enfriamiento por agua

El grupo de enfriamiento por agua es un dispositivo utilizado para el enfriamiento del soplete, si se enfría por agua, para evitar sobrecalentamientos excesivos, cuando existen elevadas corrientes de soldadura.

Este aparato, a través de una bomba, permite la continua circulación del agua en el soplete y, a través de un sistema de enfriamiento, controla su sobrecalentamiento.

C. LOS GASES DE PROTECCIÓN

La función principal del gas de protección es sustituir al aire en proximidad del baño de fusión, del electrodo y del extremo de la posible varilla de aporte para evitar el riesgo de contaminación de agentes nocivos presentes en la atmósfera.

Las características físicas y químicas del gas de protección pueden tener diferentes influencias en la soldadura dependiendo de los diferentes tipos de metal.

Los gases de protección utilizados en la soldadura TIG son: argón, helio, mezclas argón-helio y mezclas argón-hidrógeno.

En cualquier caso es importante que estos gases sean lo más puros posible, ya que incluso porcentajes insignificantes de impurezas pueden influir en la calidad de la soldadura, haciéndola inaceptable.

Durante la soldadura utilizando como gas de protección el argón, el arco es más bien estable pero el baño resulta menos caliente; en consecuencia, este gas es más indicado para la soldadura en espesores finos.

Se observa que el argón es un gas muy utilizado por su coste, más contenido que el del helio; este factor es el que más influye en la elección del gas de protección.

El arco en helio desarrolla un calor superior al desarrollado en argón; por lo tanto, se aconseja su empleo para la soldadura de materiales con elevada conductividad térmica, permitiendo un aumento de la velocidad de soldadura.

Dado que el helio es más ligero que el aire, para obtener una protección adecuada del baño es indispensable su utilización en cantidades superiores a las utilizadas para el argón.

Las mezclas de argón y helio se utilizan para obtener gases de protección de características intermedias.

D. LOS ELECTRODOS INFUSIBLES – Proceso Soldadura TIG

Hay a la venta diferentes tipos de electrodos infusibles:

- Electrodos de tungsteno puro. Se emplean con intensidades de corriente reducidas y en corriente alterna ya que el arco resulta más estable. En lo que se refiere al aspecto económico éstos son los menos costosos.

- Electrodos de tungsteno y torio. Soportan elevadas intensidades de corriente. El arco es de fácil encendido y, una vez cebado, permanece más bien estable. El uso de estos electrodos está indicado para la soldadura de aceros en corriente continua en polaridad directa.

- Electrodos de tungsteno con circonio. Se emplean en soldadura manual sobre aluminio, magnesio o en sus aleaciones con una intensidad de corriente medio-baja.

- Electrodos al cerio. Se caracterizan por una elevada emisión de electrones, permiten una buena penetración y una satisfactoria resistencia al desgaste.

E. LOS SISTEMAS DE ENCENDIDO DEL ARCO

El encendido del arco eléctrico se efectúa mediante un rápido contacto entre el electrodo de tungsteno y la pieza, o mediante el relativo dispositivo de encendido sin contacto.

Para no contaminar el electrodo o para evitar golpes de arco en el material base, a menudo el arco se ceba en una placa bien limpia (de cobre o de la misma naturaleza del material base) colocada cerca de la ranura de soldadura.

Las tipologías de encendido del arco utilizadas más a menudo son:

-

Encendido HF (alta frecuencia).

La chispa piloto está suministrada por un generador de alta frecuencia que sobrepone a la tensión de soldadura un impulso de alta tensión; la potencia de este dispositivo es mínima, pero en cualquier caso permite el cebado a distancia del arco eléctrico.

El cebado HF hace necesaria la utilización de un tipo especial de soplete de soldadura, el cual presenta también un pulsador que permite controlar el cebado.

- Encendido por arco piloto.

El arco se dispara entre el electrodo de tungsteno y un electrodo auxiliar el cual puede ser un anillo colocado en la tobera del soplete.

El encendido del arco piloto se efectúa por intervención de una chispa de alta frecuencia que actúa en el circuito del mismo arco piloto; después de que el arco piloto se ha encendido, la chispa piloto se desconecta ya que el arco principal se ceba espontáneamente por descarga sencilla del electrodo de tungsteno, que se vuelve incandescente en la atmósfera de gas ionizada.

Este cebado se usa sobretodo en instalaciones automáticas.

-

Encendido LIFT.

Se obtiene mediante un dispositivo que suministra una corriente de bajo valor para no dañar la punta del electrodo de tungsteno, cuando el mismo está en contacto con el material a soldar.

En el instante en que se aleja el electrodo de la pieza, se crea una chispa que causa el encendido del arco; el generador aumenta entonces la corriente de soldadura hasta el valor inicialmente fijado. La partida LIFT, por la falta de alta frecuencia, tiene la propiedad de no crear interferencias electromagnéticas; el contacto de la punta del electrodo con el material a soldar crea en cualquier caso una contaminación del baño.

-

Encendido por roce (scratch).

Este encendido se efectúa mediante rozamiento del electrodo de tungsteno en la pieza a soldar, con el consiguiente encendido del arco.

A causa del contacto entre el electrodo y la pieza a soldar, en el inicio del cordón hay inclusiones de tungsteno que comprometen la calidad de la soldadura.

F. MATERIALES – Proceso Soldadura TIG

La aplicación de este procedimiento se produce principalmente en la soldadura de los aceros inoxidables, del aluminio y de sus aleaciones, del níquel, del cobre, del titanio y de sus aleaciones. Los aceros inoxidables se sueldan en corriente continua (CC) con polaridad directa.

Se pueden soldar sin material de aporte piezas con un espesor de hasta 2,5 mm; más allá de este espesor, los extremos deben biselarse y hacen necesaria la utilización de la varilla de material de aporte, la cual debe ser especialmente adecuada a la calidad del acero inoxidable a soldar.

Antes de efectuar la soldadura, se aconseja realizar una cuidadosa limpieza con un cepillo de acero inoxidable.

El aluminio y sus aleaciones se sueldan en corriente alterna (CA) y hacen necesaria, para una buena ejecución del cordón, la aplicación de un generador de alta frecuencia de características adecuadas.

Si hay una fuerte oxidación, es conveniente eliminarla con un cepillo o decapado (procedimiento químico para eliminar el óxido presente).

También en este caso se pueden soldar sin material de aporte piezas con un espesor de hasta 2,5 mm; más allá de este espesor, los extremos deben biselarse y es necesario utilizar la varilla de material de aporte.

La soldadura en atmósfera de argón, con electrodo al tungsteno se aplica también en los aceros dulces y con aleación, níquel y sus aleaciones; cobre y sus aleaciones, titanio y metales nobles. Para todos estos metales y aleaciones se emplea corriente continua (CC) en polaridad directa.

Proceso Soldadura TIG – Puedes ver nuestros Equipos TIG TELWIN haciendo Click Aquí

Somos representantes para Colombia de la marca TELWIN, una marca italiana caracterizada por su alta calidad y respaldo a nivel mundial, cuenta con un recorrido de 57 años en la industria, reconocida como una de las mejores en su área.